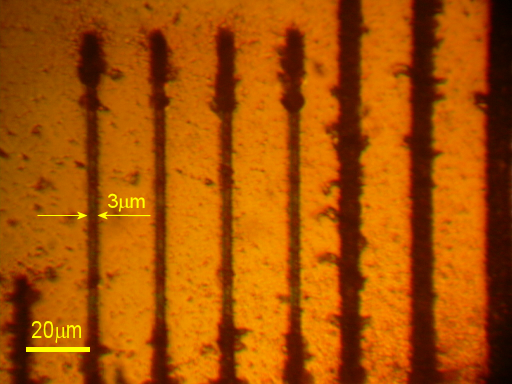

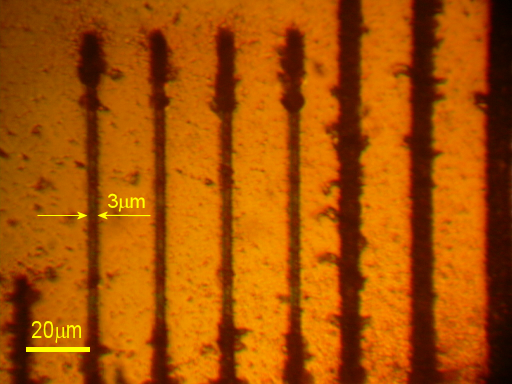

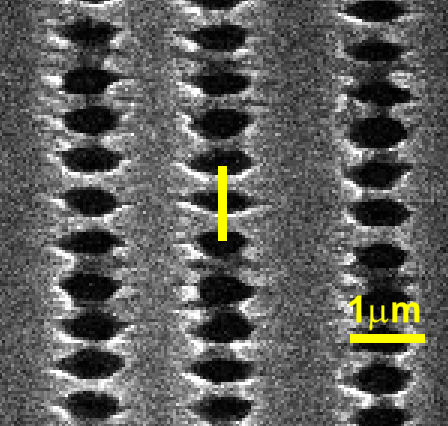

In cadrul Etapei III in urma configurarii sistemului opto-mecanic de directionare si focalizare a laserului au fost realizate primele teste de inscriere de structuri pe suprafata unor filme si substraturi;cu au scopul de a testa sistemul de nanostructurare realizat precum si de a face o determinare preliminara a conditiilor optime de inscriere de structuri. Proba considerata este un film de Au de 100nm grosime, depus pe substrat de Si, realizat de partenerul IMT Bucuresti (fig 1).

Figura 1.Structuri liniare generate de laserul in fsec, la energii de 0,5µJ – 5µJ.

Figura 2. Structuri generate cu laser fsec de 50nJ.

Concluzii:

La energia de 0,5µJ, liniile produse de laser au o latime de 3µm , mergand pana la 6-7 µm la o energie de 10 ori mai mare. Privind structura liniilor de 3µm se constata o forma neregulata la capetele lor. In aceasta regiune viteza de deplasare a probei variaza de la 0 la 2mm/s in concordanta cu deceleratia, respectiv acceleratia de 0,5m/s2.. Cand energia laserului este de 5µJ, liniile generate au o forma neregulata, cu defecte laterale si material dislocat in vecinatatea structurii. Pe suprafata probei in zona de lucru se observa material rezidual ce provine din materia expulzata in urma iradierii cu laser.

Din acest motiv s-a facut o noua serie de structuri liniare la o energie pe puls de numai 50nJ, modificand in acelasi timp conditiile de focalizare prin deplasare in lungul axei Z (fig. 2). De asemeni s-a folosit un obiectiv de microscop cu marire de 100x pentru a asigura un spot laser cu dimensiune apropiata de 1µm. S-au inscris linii paralele cu o latime maxima de 1,5 µm. Atunci cand laserul este usor defocalizat intensitatea laserului scade pana la o valoare comparabila cu intensitatea de prag; structura generata de un singur puls este mult mai bine definita. Se pot identifica chiar o serie de puncte generate puls cu puls (de dimensiune sub 1µm), distanta dintre puncte fiind de 1µm, distanta ce concorda cu viteza de deplasare a probei de 2mm/s si frecventa de repetitie a laserului de 2KHz (1puls pe µm).

a) b) c)

Figura 3. Dimensiunea structurilor in functie de conditiile de focalizare si de energie de prag a laserului fsec.

Atunci cand fasciculul laser este bine focalizat, iar puterea laser este doar de cateva ori mai mare dacat puterea de prag exista situatia in care, prin defocalizare, intensitatea maxima a fascicolului sa scada dar sa ramana putin peste puterea de prag (figura 3b).

Conditiile optime de generare a structurilor se obtin atunci cand deopotriva fasciculul este foarte bine focalizat si intensitatea maxima depaseste cu putin intensitatea de prag (figura 4c). Acesta situatie corespunde regimului de functionare corespunzator zonei I in diagrama din figura 4.

In regiunea II, cand puterea laserul este de 2.5 pana la 3.2 ori mai mare decat puterea de prag structurile pot fi incrise cu dimensiune minima doar atunci cand laserul este usor defocalizat astfel incat densitatea de putere sa fie comparabila cu densitatea de putere de prag. Acest lucru este reprezentat si in figura 3b si corespunde situatiei structurilor inscrise si reprezentate in figura 2. In regiunea II puterea laserului este mult mai mare decat puterea de prag (figura 3a). In acest caz, desi laserul este bine focalizat, dimensiunea structurilor generate depaseste de cateva ori diametrul spotului focal masurat la 0.13 din intensitatea maxima. In acest regim au fost realizate testele reprezentate in figura 1.

Figura 4. Regimurile de focalizare

Studii de nano-paterning si micro-machining cu pulsuri de femtosecunde.

Prin focalizarea la limita de difractie a laserului fsec pe suprafata unui material solid, are loc o evaporare prin ablatie in regim de pulsuri femtosecunde a unui volum redus de material, cu dimensiune laterala de ordinul a 1 µm. Translatand proba relativ la fascicolul laser conform unui algoritm prestabilit se poate genera practic orice structura 2D.

Rezolutia laterala a structurii create este controlata prin ajustarea corespunzatoare a fluentei laser putin deasupra pragului de ablatie.Datorita duratei extrem de scurte a pulsului laser (~180 fsec), lungimea de propagare a efectului termic in zona adiacenta este neglijabila.

Cu laserul cu pulsuri ultascurte se pot realiza:

i) microstructuri in materiale solide, pe filme metalice pentru producerea de structuri de tip microsenzori, linii de transmisie;

ii) ghiduri de unda in sticle dopate;

iii) structuri fotonice complexe in substante lichide de tipul rasinilor fotopolimerizabile.

Au fost realizate teste preliminare de microprocesare prin transfer de material indus cu laserul, numita si tehnica LIFT (Laser Induced Forward Transfer).

Figura 5. Algoritmul de determinare a fluentei de prag de ablatie prin inscrierea de linii. Pentru un film de Ag pragul de ablatie este in jurul valorii de 25 de nJ pe puls.

In figura 5 este prezentata imaginea de microscopie optica prin transmisie a unui film de Ag depus pe cuart, procesat prin gravare laser. Pentru determinarea parametrilor de scriere se traseaza prin deplasarea probei in focarul spotului laser, serii de linii paralele cu pasul intre linii de 5 micrometri si lungime de 20-30 micrometri. Procesarea cu laserul fsec se face la diferite energii si viteze de scriere pentru a determina fluenta de ablatie precum si viteza optima de obtinere a structurilor cu cea mai buna rezolutie.

2. Structuri de linii paralele

Prin gravare cu laserul, folosind translatiile XYZ controlate prin calculator s-au trasat retele de linii paralele realizate in conditii diverse de focalizare, energie pe puls si viteza de deplasare a probei. Focalizarea laserului s-a facut cu un obiectiv de microscop cu marire de 100x si apertura numerica de 0,5. Au fost trasate linii paralele cu lungime de 100 µm la distante egale de 5 µm intre ele. Caracterizarea structurilor s-a facut prin vizualizare cu un microscop optic cu rezolutie de pana la 1µm. Inregistrarea imaginii s-a facut cu o camera foto Nikon cu CCD de 2 milioane de pixeli. Pentru calibrarea imaginii s-a folosind o grila cu pasul de 20 µm, parametrul de calibrare fiind de 6,4 pixeli/ µm.

|

Nr. |

Energie (nJ) |

Viteza translatii (mm/s) |

Focalizare* |

Observatii |

|

1. |

65 |

0.1 |

0 |

Figura 6a. |

|

2. |

52 |

0.1 |

0 |

Figura 6b. |

|

3. |

43 |

0.1 |

0 |

Linii intrerupte, sensibilitate la planeitatea probei (defocalizare in plan XY). |

|

4. |

43 |

0.1 |

3 |

Linii intrerupte, sensibilitate la planeitatea probei (defocalizare in plan XY). |

|

5. |

43 |

0.1 |

-3 |

Linii intrerupte, sensibilitate la planeitatea probei (defocalizare in plan XY). |

|

6. |

43 |

0.1 |

-5 |

Fara structura. |

|

7. |

43 |

0.1 |

+1 |

Linii intrerupte. |

|

8. |

43 |

0.02 |

+1 |

Linii intrerupte. |

|

9. |

43 |

0.02 |

+2 |

Fara structura. |

|

10. |

35 |

0.02 |

-1 |

DA. |

|

11. |

28 |

0.02 |

-1 |

Linii intrerupte, sensibilitate la planeitatea probei (defocalizare in plan XY). |

|

12. |

23 |

0.02 |

-1 |

Linii intrerupte, sensibilitate la planeitatea probei (defocalizare in plan XY). |

|

13. |

23 |

0.005 |

-1 |

Linii intrerupte. |

|

14. |

19 |

0.005 |

-1 |

Fara structura. |

Tabelul 1. Conditiile de inscriere pentru o serie de teste pe filmul de 100nm de Au.

Au fost realizate serii de structuri pe film de Au de 100 nm depus pe sticla cu substrat intermediar de 20 nm de titan. Procesarea s-a facut la energii laser din ce in ce mai mici: de la 65 nJ la 19 nJ. Se observa ca in conditii optime de procesare (cazul 2 din tabelul 1), liniile produse de laser pe suprafata probei au dimensiuni submicronice.

Considerand lungimea de unda a laserului de 775 nm, factorul de calitate a fascicolului M2 = 1.8 si obiectivul de microscop cu marire de 100x, se poate estima diametrul spotului laser de aproximativ 3 µm . In urma testelor realizare se constata ca la viteza optima de deplasare a probei este de 0.1 mm/s se obtin structuri cu dimensiuni laterala submicronica.

Figura 6. Structuri de linii inscrise pe film de Au de 100 nm depus pe sticla avand un substrat intermediar de 20 nm de titan: a,b) dupa scriere la doua energii laser diferite; c),d) dupa curatarea prin ultrasonare.

In urma procesarii laser a filmului metalic exista o anumita cantitate de material rezidual ce ramane pe suprafata filmului (figura 19 a si b ).

Durata pulsurilor:

>ps -> reziduurile adera pe film ->calitate scazuta ptr. structuri de tip circuite electrice/optice.

<200-300fs ->efecte termice reduse (timp difuzie redusa).

In cazul pulsurilor laser cu durata de ordinul picosecundelor si mai mare, datorita efectelor termice aceste reziduuri sub forma de topitura adera pe filmul metalic afectand dramatic proprietatile filmului. Atunci cand sunt folosite pulsuri laser femtosecunde (tipic sub 200-300 fs) efectele termice sunt reduse datorita timpului de difuzie termica mult mai mare decat durata de puls.

Atunci cand ablatia laser are loc in vid, materialul expulzat ramane in stare gazoasa fara a se redepune pe substrat. In cazul nostru, ablatia laser are loc in aer. Gazul produs in urma pulsului laser focalizat se raceste rapid, iar materialul condenseaza si se solidifica la suprafata probei. Spre deosebire de cazul pulsurilor lungi, substratul ramane rece si impiedica aderarea particulelor de material depuse. Acest fapt este demonstrat de testele de curatare in baie de ultrasunete, in solutie de acetona si apoi de alcool izo-propilic timp de 3 minute.

In figura 6, se observa diferenta dintre proba imediat dupa procesarea laser si dupa ultrasonare. Particulele reziduale ce apar in urma gravarii cu laserul sunt indepartate cu usurinta, iar suprafata ramane curata.

In figura 7 este prezentata imaginea SEM a structurii de linii paralele din figura 6b, dupa curatare prin ultrasonare.

Parametrii laserului folosit au fost: durata de puls 180nm, lungimea de unda 775 nm. Energia tipica pentru obtinerea unor structuri cu rezolutie laterala de sub 1µm este de ordinul a cateva zeci de nJ, pentru un spot focal de 2-3 µm in diametru obtinut prin focalizarea cu un obiectiv cu distanta focala de 2mm si marire de 100x.

Figura 7. Imaginea SEM a structurii de linii inscrise pe film de Au de 100 nm depus pe sticla cu substrat intermediar de 20 nm de titan.

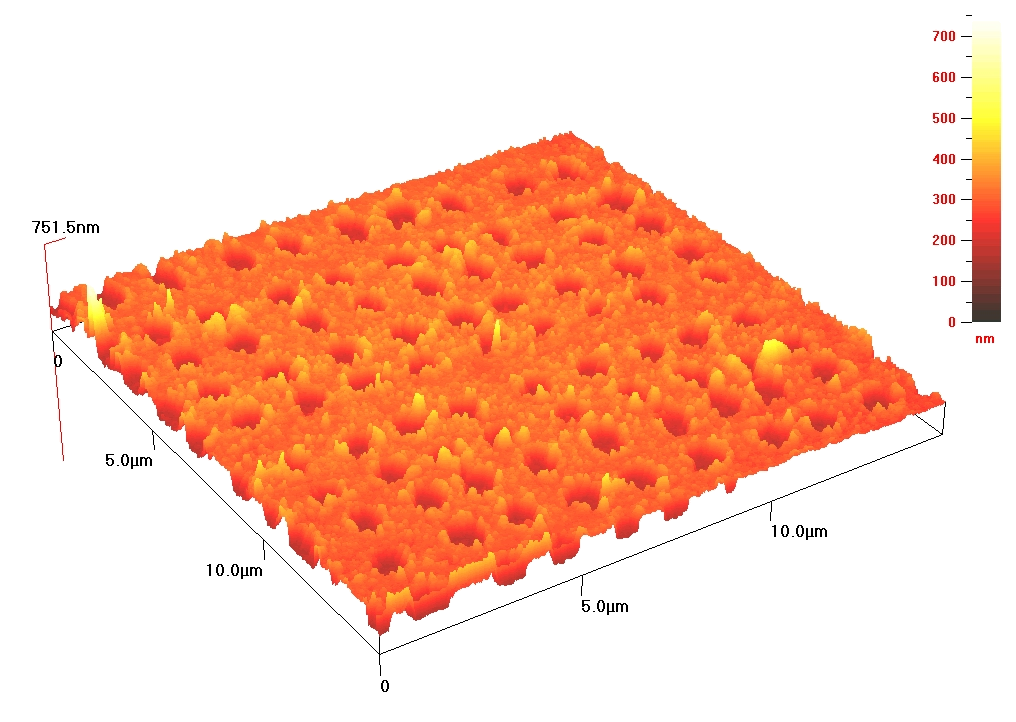

3. Retea de gauri

Un tip de structuri de interes este acela de retele de gauri in filmele metalice cu diametru si perioada de ordinul micronului sau mai jos.

Realizarea unor asemenea structuri sunt de importanta pentru producerea de structuri periodice cu proprietati neconventionale in regiunea frecventelor optice, de tipul metamaterialelor sau a materialelor cu indice de refractie negativ.

Proba lucru: un film de aur de 50 nm grosime depus pe substrat din sticla cu un strat intermediar de Ti.

Procedura de procesare: in timpul iradierii laser proba este deplasata in directie z intr-un interval de cativa microni in jurul planului focal cu viteza de 0.02 mm/s. In aceste conditii, pragul de ablatie este depasit pentru o scurta durata, cat timp proba traverseaza planul focal. Tinand cont de υrepetitie de 2 KHz, acestui timp ii corespund aproximativ 200 pulsuri pentru fiecare perforatie in film. La aceasta viteza, energia pe puls necesara perforarii filmului de 50 nm este de 20 nJ pe puls. Cum optica de focalizare produce un spot de 3 µm diametru, atunci fluenta laser de prag este de 0.28 mJ/cm2 .

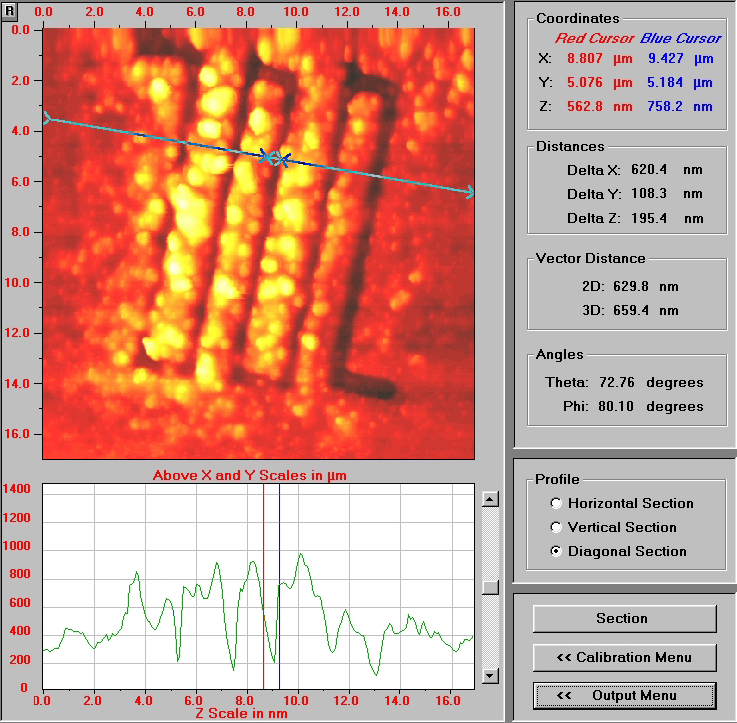

Figura 8. Retea de gauri inscrisa pe film de 50 nm depus pe sticla - imagine AFM.

Figura 9.a) imagine de microscopie optica prin transmisie a retelei de gauri pe film de aur 50 nm;

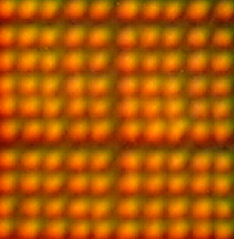

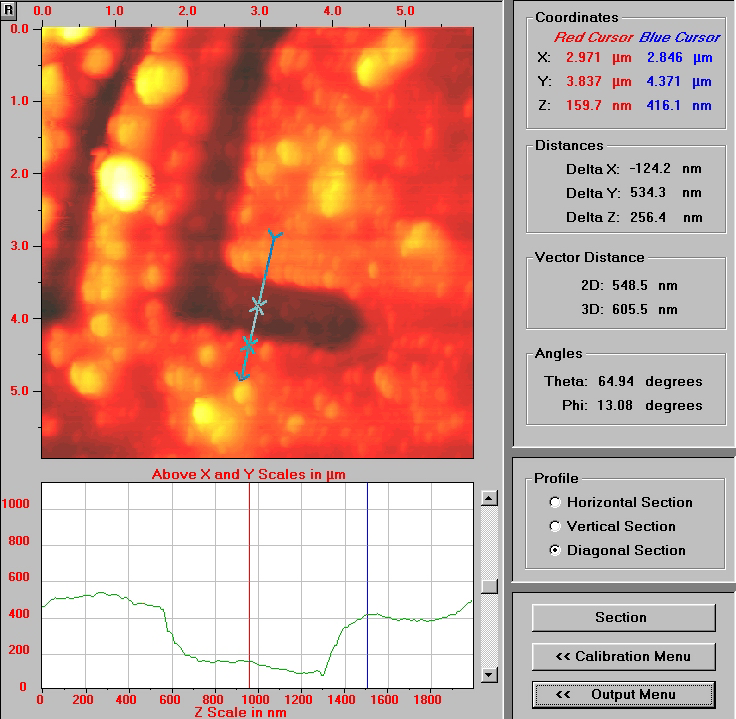

Figura 9 b) caracterizare AFM.

In figura 9, sunt reprezentate imaginile realizate cu microscopul optic prin transmisie si caracterizarile AFM ale acestor retele de gauri. Din caracterizarea AFM rezulta ca diametrul gaurilor este de aproximativ 830 nm, iar adancimea lor este aproximativ 70nm demonstrand inlaturarea completa a materialului pana la substrat, cu pereti verticali bine definiti.

In alte teste de inscriere, au fost atinse si rezolutii de 600nm pe flm de aur, si chiar 300 nm pe film de titan (figura 10).

Rezolutia submicronica obtinuta prin tehnica de gravare cu laserul ne permite sa consideram procesarea laser ca o metoda viabila pentru realizarea de structuri de tip metamaterial in probe cu straturi metalice multiple, pentru a functiona in domeniul frecventelor inalte pana in domeniu optic.

Figura 9. Imagine SEM a filmului de titan procesat cu laser fsec

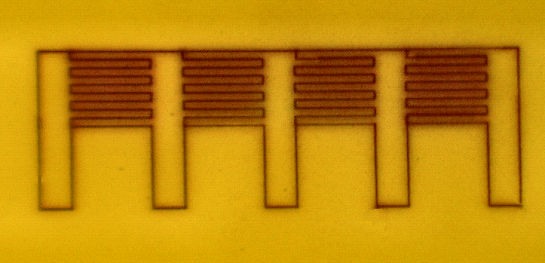

Figura 10. Structura de linie de transmisie 1D formata din capacitori interdigitali si inductante

(film de Au de 100 nm depus pe substrat de Si).

4. Structuri functionale

In afara de realizarea unor structuri simple de tip linii paralele si retele de gauri, se urmareste dezvoltarea tehnicii pentru configurarea unor structuri complexe cu diferite functionalitati.

In figura 10 este prezentata imaginea de microscopie optica a unei retele de capacitori interdigitali si inductante (linie de transmisie), care a fost nscrisa direct cu laserul cu pulsuri ultrascurte pe film de Au de 100 nm depus pe substrat de Si.

Conditii de obtinere: energie = 50 nJ, viteza de scriere= 0.1 mm/s.

Caracteristici: distanta interdigitala de 5 μm, 5 perechi de digiti si cu perioada de 50 µm.

Structura a fost obtinuta folosind biblioteca de structuri predefinite a software-ului specializat ce controleaza deplasarea translatiei probei procesate si fascicolul laser.

O astfel de retea, dar realizata prin tehnologie „microstrip” la dimensiuni milimetrice functioneaza ca o linie de transmisie pentru domeniul microundelor in gama de frecvente de cativa GHz. Prin scalare se poate considera ca structura realizata ar putea avea aceleasi caracteristici de propagare pentru undele electromagnetice in domeniul zecilor, chiar sutelor de GHz cu aplicatie in domeniul noilor benzi de telecomunicatii de banda larga.

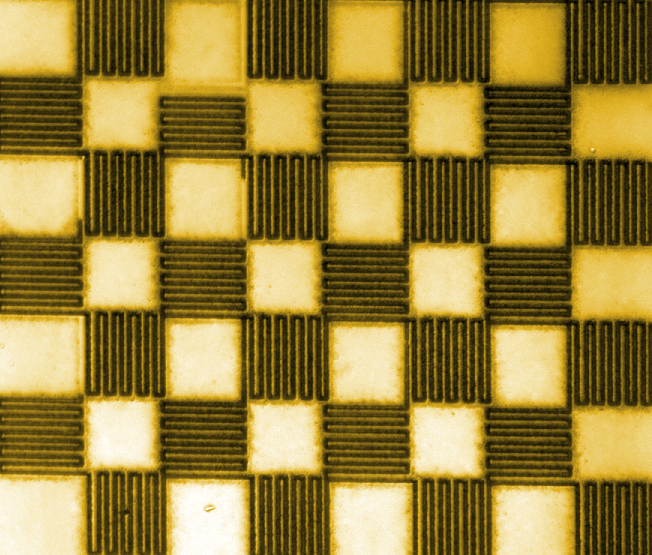

O structura mai complexa realizata prin aceeasi tehnica, este cea din figura 11. Este o structura 2D a unei retele tipice de metamaterial – CRLH.

Conditii de obtinere: energie = 50 nJ, viteza de scriere= 0.05 mm/s.

Caracteristici: pasul intre structuri=30 μm, latime digit =1.5 μm, iar distanta intre digiti=1.5 μm.

Figura 11. Structura 2D de capacitori interdigitali si inductante (filmAu de 100 nm depus pe substrat de Si).

In figura 12 este prezentat un test de scriere cu laserul in care energia pe puls este scazuta la limita pragului de ablatie, astfel incat sa se obtina digiti cu cea mai mica dimensiune posibila. Din caracterizarile AFM rezulta o latime minima a structurii gravate de aproximativ 650nm.

Figura 12.Caracterizare AFM a structurii de digiti interconectati.

Metoda de structurare laser este o tehnica promitatoare pentru realizarea de structuri fotonice precum si fabricarea de structuri de tip metamaterial in domeniul microundelor. Astfel de structuri sunt de interes pentru realizarea de retele optice, circuite electronice, structuri interdigitale pentru senzori , etc.